技術領域

本實用新型屬于阻燃劑加工技術領域,特別涉及復合阻燃劑加工用立式混合機。

背景技術

阻燃劑是賦予易燃聚合物難燃性的功能性助劑,主要是針對高分子材料的阻燃設計的;按使用方法分為添加型阻燃劑和反應型阻燃劑;添加型阻燃劑是通過機械混合方法加入到聚合物中,使聚合物具有阻燃性的,目前添加型阻燃劑主要有有機阻燃劑和無機阻燃劑,鹵系阻燃劑和非鹵;有機是以溴系、磷氮系、氮系和紅磷及化合物為代表的一些阻燃劑,無機主要是三氧化二銻、氫氧化鎂、氫氧化鋁,硅系等阻燃體系;反應型阻燃劑則是作為一種單體參加聚合反應,因此使聚合物本身含有阻燃成分的,其優點是對聚合物材料使用性能影響較小,阻燃性持久;按照原料組合的方式分為單一阻燃劑和復合阻燃劑。

復合阻燃劑通常為多個阻燃材料混合而成,通常復合阻燃劑需要通過混合機進行復合,現有的混合機混合效率低,為了混合均勻通常需要反復多次進行混合,因而存在一定的局限性。

實用新型內容

本實用新型針對現有技術存在的不足,提供了復合阻燃劑加工用立式混合機,具體技術方案如下:

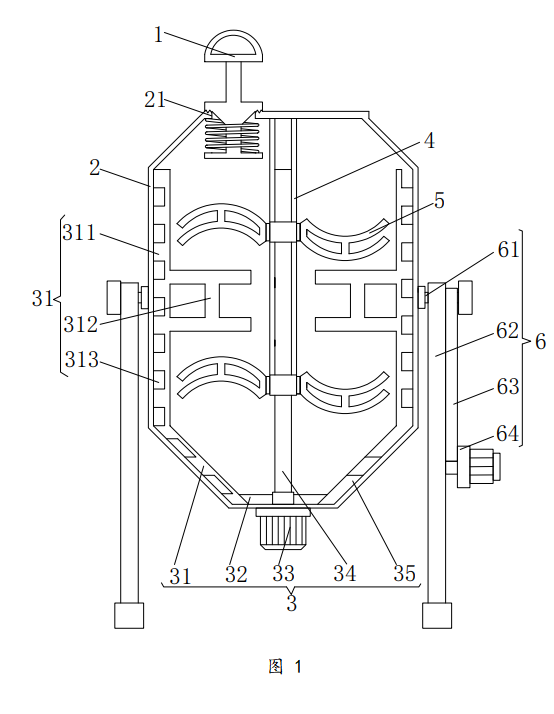

復合阻燃劑加工用立式混合機,包括機殼,所述機殼的外側轉動連接有支撐件,且所述機殼的內部設有第一攪拌機構;所述第一攪拌機構包括第一攪拌件、橫桿、第一電機、第一轉軸和第二攪拌件,所述第一電機安裝于所述機殼端部,且所述第一電機的端部連接第一轉軸;所述第一轉軸的外側固定有橫桿,且所述橫桿的兩端固定有第一攪拌件和第二攪拌件;所述第一攪拌件與所述第二攪拌件用于對機殼內部進行攪拌;所述第一轉軸的外側設有第二攪拌機構,且所述第二攪拌機構用于對所述機殼內進行翻轉攪拌。

進一步的,所述第一攪拌件包括旋轉片、攪拌片和通孔,所述旋轉片固定于所述橫桿的端部,且所述旋轉片與所述機殼內壁貼合;所述旋轉片與所述機殼貼合的一側等距開設有多個通孔,且所述旋轉片的另一側固定有攪拌片。

進一步的,所述第一攪拌件與所述第二攪拌件的結構相同,且所述第一攪拌件的通孔與所述第二攪拌件的通孔相互錯開。

進一步的,所述攪拌片的截面采用“工”字形結構,且所述攪拌片處于所述機殼的中心處。

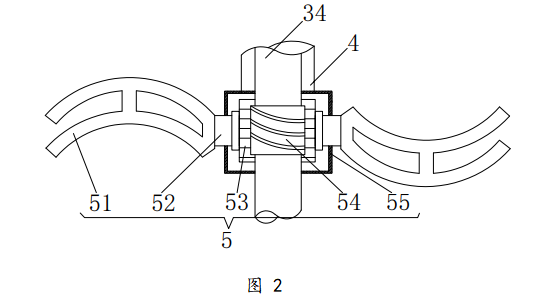

進一步的,所述第二攪拌機構包括翻轉片、連接軸、齒輪、渦輪和防護殼,所述機殼的內側固定有連接桿,且所述連接桿的底端固定有防護殼,所述防護殼的內部貫穿第一轉軸,且所述第一轉軸的外側固定有齒輪;所述齒輪嚙合渦輪,且所述渦輪的兩側均固定有連接軸;兩個所述連接軸的側部均固定有翻轉片。

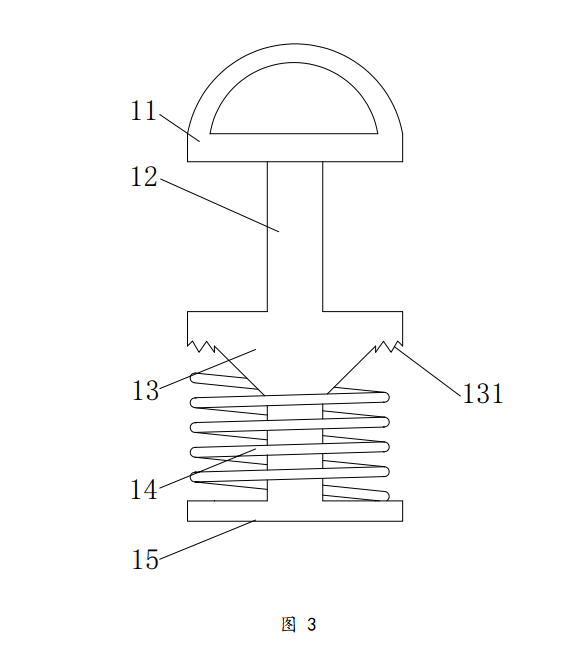

進一步的,所述機殼的端部設有下料件,所述下料件包括提手、豎桿、封堵板、彈簧和限位板,所述封堵板配合連接所述機殼端部的進出料口,且所述封堵板的內部貫穿固定有豎桿;所述豎桿的一端固定有提手,且所述豎桿的另一端固定有限位板;所述限位板與所述封堵板之間設有彈簧。

進一步的,所述封堵板的截面采用三角形結構,且所述封堵板的表面設有凹槽;所述凹槽與所述機殼的頂端配合。

進一步的,所述支撐件包括第二轉軸、支撐桿、皮帶和第二電機,所述機殼的兩側通過第二轉軸連接支撐桿,且所述第二轉軸的外側連接皮帶;所述皮帶的另一端連接第二電機。

本實用新型的有益效果是:本實用新型的混合機通過第一攪拌件和第二攪拌件利用旋轉的方式對機殼內部進行攪拌,同時可對內壁進行刮動,實現機殼內部的全方位的攪拌;

設有第二攪拌機構在攪拌件攪拌同時對機殼內進行翻轉攪拌,利用翻轉的攪拌方式加強機殼內部攪拌效果,使得機殼內部混合的更加均勻。

附圖說明

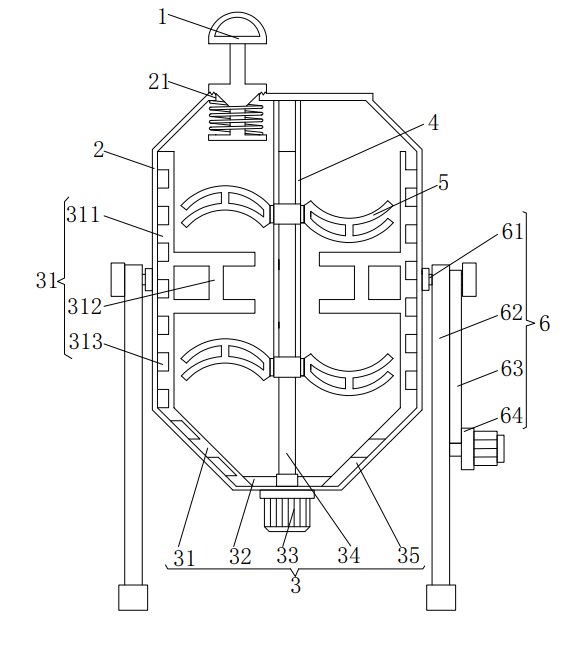

圖1示出了本實用新型的復合阻燃劑加工用立式混合機的結構示意圖;

圖2示出了本實用新型的第二攪拌件的結構示意圖;

圖3示出了本實用新型的下料件的結構示意圖;

圖中所示:1、下料件,11、提手,12、豎桿,13、封堵板,131、凹槽,14、彈簧,15、限位板,2、機殼,21、進出料口,3、第一攪拌機構,31、第一攪拌件,311、旋轉片,312、攪拌片,313、通孔,32、橫桿,33、第一電機,34、第一轉軸,35、第二攪拌件,4、連接桿,5、第二攪拌機構,51、翻轉片,52、連接軸,53、齒輪,54、渦輪,55、防護殼,6、支撐件,61、第二轉軸,62、支撐桿,63、皮帶,64、第二電機。

具體實施方式

為使本實用新型實施例的目的、技術方案和優點更加清楚,下面將結合本實用新型實施例中的附圖,對本實用新型實施例中的技術方案進行清楚、完整地描述,顯然,所描述的實施例是本實用新型一部分實施例,而不是全部的實施例。基于本實用新型中的實施例,本領域普通技術人員在沒有作出創造性勞動前提下所獲得的所有其他實施例,都屬于本實用新型保護的范圍。

實施例

復合阻燃劑加工用立式混合機,圖1示出了本實用新型實施例的整體結構示意圖,示例性的,如圖1所示,包括機殼2,所述機殼2的外側轉動連接有支撐件6,所述支撐件6用于進行支撐和使機殼2整體進行旋轉,一方面加速攪拌,另一方面只設置一個進出料口增強整體的密封性能時,便于進出料;且所述機殼2的內部設有第一攪拌機構3,所述第一攪拌機構3包括第一攪拌件31、橫桿32、第一電機33、第一轉軸34和第二攪拌件35,所述第一電機33安裝于所述機殼2端部,如圖1所示,所述第一電機33安裝于所述機殼2的最底端,且所述第一電機33的端部連接第一轉軸34,所述第一轉軸34設于所述機殼2的內部;所述第一轉軸34的外側固定有橫桿32,且所述橫桿32的兩端固定有第一攪拌件31和第二攪拌件35;所述第一攪拌件31和所述第二攪拌件35對稱分布,通過第一攪拌件31和第二攪拌件35加速對機殼2內的攪拌,所述第一攪拌件31與所述第二攪拌件35用于對機殼2內部進行攪拌;所述第一轉軸34的外側設有第二攪拌機構5,且所述第二攪拌機構5用于對所述機殼2內進行翻轉攪拌;通過第一轉軸34的旋轉帶動第二攪拌機構5進行翻轉,利用翻轉的攪拌方式加強攪拌效果。

作為上述技術方案的改進,所述第一攪拌件31包括旋轉片311、攪拌片312和通孔313,所述旋轉片311固定于所述橫桿32的端部,且所述旋轉片311與所述機殼2內壁貼合;所述旋轉片311與所述機殼2貼合的一側等距開設有多個通孔313,且所述旋轉片311的另一側固定有攪拌片312;所述第一攪拌件31與所述第二攪拌件35的結構相同,且所述第一攪拌件31的通孔313與所述第二攪拌件35的通孔313相互錯開。兩個攪拌件的結構相同,但是其通孔313的位置相互錯開,通過這種方式不但可加強對機殼的攪拌,同時攪拌時可對內壁進行刮動,避免內壁粘附有阻燃劑;實現全面刮動和攪拌。

作為上述技術方案的改進,所述攪拌片312的截面采用“工”字形結構,且所述攪拌片312處于所述機殼2的中心處;所述攪拌片312用于加大機殼內部的攪拌強度。

作為上述技術方案的改進,所述第二攪拌機構5如圖2所示,包括翻轉片51、連接軸52、齒輪53、渦輪54和防護殼55,所述機殼2的內側固定有連接桿4,所述連接桿4與所述第一轉軸34之間轉動連接,且所述連接桿4的底端固定有防護殼55,所述防護殼55與所述第一轉軸34之間轉動連接;所述防護殼55的內部貫穿第一轉軸34,且所述第一轉軸34的外側固定有齒輪53;所述齒輪53嚙合渦輪54,且所述渦輪54的兩側均固定有連接軸52;兩個所述連接軸52的側部均固定有翻轉片51;右邊的翻轉片51為左邊的翻轉片51先上下鏡像、后左右鏡像而形成,且翻轉片51為“工”字型結構,且所述翻轉片51為的構成線條為弧形結構。

作為上述技術方案的改進,所述機殼2的端部設有下料件1,所述下料件1如圖3所示,包括提手11、豎桿12、封堵板13、彈簧14和限位板15,所述封堵板13配合連接所述機殼2端部的進出料口21,且所述封堵板13的內部貫穿固定有豎桿12;所述豎桿12的一端固定有提手11,且所述豎桿12的另一端固定有限位板15;所述限位板15與所述封堵板13之間設有彈簧14;通過推動提手11即可打開進出料口21,便于在進出料時最大可能的實現內部密封;同時實現自動關閉進出料口21,所述限位板15為網格狀結構,避免機殼2在翻轉時受阻燃劑的按壓開啟進出料口21。

作為上述技術方案的改進,所述封堵板13的截面采用三角形結構,且所述封堵板13的表面設有凹槽131;所述凹槽131與所述機殼2的頂端配合,加強進出料口21的密封性能。

作為上述技術方案的改進,所述支撐件6包括第二轉軸61、支撐桿62、皮帶63和第二電機64,所述機殼2的兩側通過第二轉軸61連接支撐桿62,且所述第二轉軸61的外側連接皮帶63;所述皮帶63的另一端連接第二電機64;通過電機可驅動機殼2進行旋轉,加強攪拌混合,同時便于進行出料。

本實用新型在實施時:在進行阻燃劑的混合時,拉動提手11,使封堵板13上升,此時即可打開進出料口21,將需要復合的阻燃劑加入到機殼2內,而后打開第一電機33,第一電機33帶動第一轉軸34旋轉,進而帶動第一攪拌件31和第二攪拌件35圍繞第一轉軸34旋轉,對機殼2內壁進行刮動、并對機殼2的內部進行攪拌;于此同時第一轉軸34在旋轉時帶動渦輪54旋轉,進而實現帶動齒輪53進行旋轉,齒輪53旋轉時帶動兩個翻轉片51進行翻轉,實現對機殼2內進行翻轉式攪拌;攪拌強度高,效率高;在攪拌時為了加強攪拌效果,可打開第二電機64,通過皮帶63帶動第二轉軸61旋轉,進而帶動機殼2在支撐桿62上進行旋轉加強內部效果;攪拌完成后使機殼2旋轉到進出料口21朝下,此時拉動提手11,按壓彈簧14,使封堵板13從進出料口21中移開即可進行下料。

本實用新型的混合機通過第一攪拌件和第二攪拌件利用旋轉的方式對機殼內部進行攪拌,同時可對內壁進行刮動,實現機殼內部的全方位的攪拌;

設有第二攪拌機構在攪拌件攪拌同時對所述機殼內進行翻轉攪拌,利用翻轉的攪拌方式加強機殼內部攪拌效果,使得機殼內部混合的更加均勻。

需要說明的是,在本文中,如若存在第一和第二等之類的關系術語僅僅用來將一個實體或者操作與另一個實體或操作區分開來,而不一定要求或者暗示這些實體或操作之間存在任何這種實際的關系或者順序。而且,術語“包括”、“包含”或者其任何其他變體意在涵蓋非排他性的包含,從而使得包括一系列要素的過程、方法、物品或者設備不僅包括那些要素,而且還包括沒有明確列出的其他要素,或者是還包括為這種過程、方法、物品或者設備所固有的要素。在沒有更多限制的情況下,由語句“包括一個……”限定的要素,并不排除在包括所述要素的過程、方法、物品或者設備中還存在另外的相同要素。

以上實施例僅用以說明本實用新型的技術方案,而非對其限制;盡管參照前述實施例對本實用新型進行了詳細的說明,本領域的普通技術人員應當理解:其依然可以對前述各實施例所記載的技術方案進行修改,或者對其中部分技術特征進行等同替換;而這些修改或者替換,并不使相應技術方案的本質脫離本實用新型各實施例技術方案的精神和范圍。

權利要求書

1、復合阻燃劑加工用立式混合機,其特征在于:包括機殼(2),所述機殼(2)的外側轉動連接有支撐件(6),且所述機殼(2)的內部設有第一攪拌機構(3);所述第一攪拌機構(3)包括第一攪拌件(31)、橫桿(32)、第一電機(33)、第一轉軸(34)和第二攪拌件(35),所述第一電機(33)安裝于所述機殼(2)端部,且所述第一電機(33)的端部連接第一轉軸(34);所述第一轉軸(34)的外側固定有橫桿(32),且所述橫桿(32)的兩端固定有第一攪拌件(31)和第二攪拌件(35);所述第一攪拌件(31)與所述第二攪拌件(35)用于對機殼(2)內部進行攪拌;所述第一轉軸(34)的外側設有第二攪拌機構(5),且所述第二攪拌機構(5)用于對所述機殼(2)內進行翻轉攪拌。

2、根據權利要求1所述的復合阻燃劑加工用立式混合機,其特征在于:所述第一攪拌件(31)包括旋轉片(311)、攪拌片(312)和通孔(313),所述旋轉片(311)固定于所述橫桿(32)的端部,且所述旋轉片(311)與所述機殼(2)內壁貼合;所述旋轉片(311)與所述機殼(2)貼合的一側等距開設有多個通孔(313),且所述旋轉片(311)的另一側固定有攪拌片(312)。

3、根據權利要求2所述的復合阻燃劑加工用立式混合機,其特征在于:所述第一攪拌件(31)與所述第二攪拌件(35)的結構相同,且所述第一攪拌件(31)的通孔與所述第二攪拌件(35)的通孔(313)相互錯開。

4、根據權利要求3所述的復合阻燃劑加工用立式混合機,其特征在于:所述攪拌片(312)的截面采用“工”字形結構,且所述攪拌片(312)處于所述機殼(2)的中心處。

5、根據權利要求1所述的復合阻燃劑加工用立式混合機,其特征在于:所述第二攪拌機構(5)包括翻轉片(51)、連接軸(52)、齒輪(53)、渦輪(54)和防護殼(55),所述機殼(2)的內側固定有連接桿(4),且所述連接桿(4)的底端固定有防護殼(55),所述防護殼(55)的內部貫穿第一轉軸(34),且所述第一轉軸(34)的外側固定有齒輪(53);所述齒輪(53)嚙合渦輪(54),且所述渦輪(54)的兩側均固定有連接軸(52);兩個所述連接軸(52)的側部均固定有翻轉片(51)。

6、根據權利要求1所述的復合阻燃劑加工用立式混合機,其特征在于:所述機殼(2)的端部設有下料件(1),所述下料件(1)包括提手(11)、豎桿(12)、封堵板(13)、彈簧(14)和限位板(15),所述封堵板(13)配合連接所述機殼(2)端部的進出料口(21),且所述封堵板(13)的內部貫穿固定有豎桿(12);所述豎桿(12)的一端固定有提手(11),且所述豎桿(12)的另一端固定有限位板(15);所述限位板(15)與所述封堵板(13)之間設有彈簧(14)。

7、根據權利要求6所述的復合阻燃劑加工用立式混合機,其特征在于:所述封堵板(13)的截面采用三角形結構,且所述封堵板(13)的表面設有凹槽(131);所述凹槽(131)與所述機殼(2)的頂端配合。

8、根據權利要求1所述的復合阻燃劑加工用立式混合機,其特征在于:所述支撐件(6)包括第二轉軸(61)、支撐桿(62)、皮帶(63)和第二電機(64),所述機殼(2)的兩側通過第二轉軸(61)連接支撐桿(62),且所述第二轉軸(61)的外側連接皮帶(63);所述皮帶(63)的另一端連接第二電機(64)。

說明書摘要

復合阻燃劑加工用立式混合機,包括機殼,機殼的外側轉動連接有支撐件,且機殼的內部設有第一攪拌機構;第一攪拌機構包括第一攪拌件、橫桿、第一電機、第一轉軸和第二攪拌件,第一電機安裝于機殼端部,且第一電機的端部連接第一轉軸;第一轉軸的外側固定有橫桿,且橫桿的兩端固定有第一攪拌件和第二攪拌件;第一轉軸的外側設有第二攪拌機構。本實用新型的混合機通過第一攪拌件和第二攪拌件利用旋轉的方式對機殼內部進行攪拌,同時可對內壁進行刮動,實現機殼內部的全方位的攪拌;設有第二攪拌機構在攪拌件攪拌同時對機殼內進行翻轉攪拌,利用翻轉的攪拌方式加強機殼內部攪拌效果,使得機殼內部混合的更加均勻。

更新時間:2021-11-03 點擊:204次

更新時間:2021-11-03 點擊:204次